材質:SUS304-WPB

外径:3.2mm

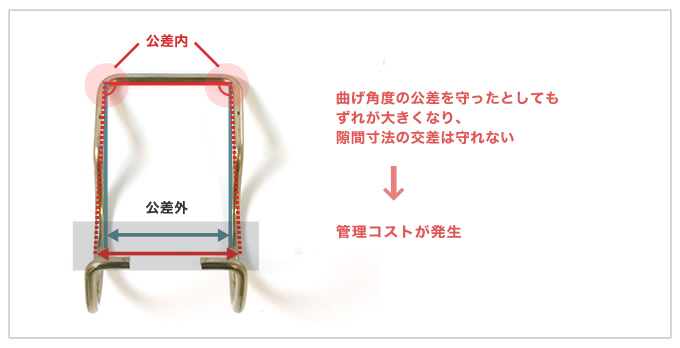

- 隙間寸法の指定の仕方で、管理コストが跳ね上がる

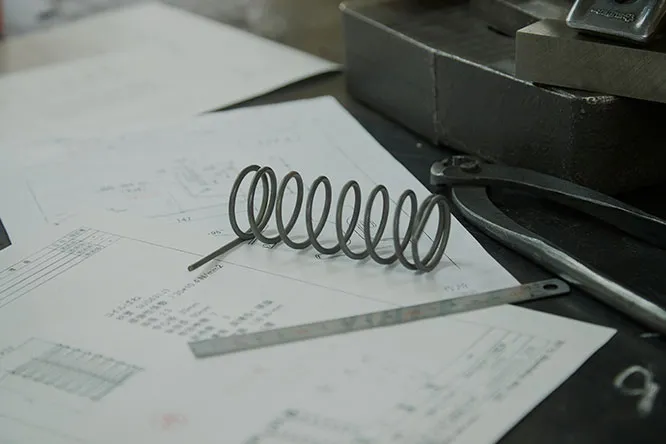

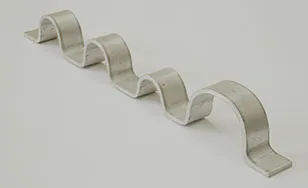

こちらは、よくあるパイプキャッチャーのような線材加工品です。今回はこの逸品を通じて「隙間寸法」に関する設計上の考慮ポイントをお伝え出来ればと思います。

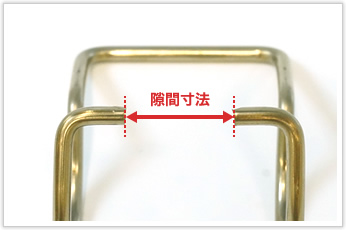

この逸品でいう「隙間寸法」とは?

まず大前提として、こちらのサイズ感の部品ですと、各寸法公差は±0.5mmに収めることが出来ます。

そして「隙間寸法」とは左図にあるような、線材同士の隙間の寸法のことを指しています。

この「隙間寸法」の公差を他の箇所と同じような±0.5mmに収めるような設計を行うと、実は予想外の管理コストが発生します。

具体的には、全数検査および微調整の加工が必要になるほどです。

なぜ「隙間寸法」の指定だけで管理コストが跳ね上がるのか?

ケースバイケースですが、左図の曲げ角度の誤差と、腕の長さが関係してきます。曲げ角度がたとえ公差に収まっていたとしても、腕の長さが長ければ長いほど、この隙間寸法の誤差が大きくなります。

具体的な数値でいうと、この逸品の場合、曲げ角度「1度」につき約2mmほどこの隙間寸法に誤差が生じます。つまり公差は関係なく、少しの狂いも許されないということです。この前提で、仮に隙間寸法公差を「±0.5mm」と指定していた場合、全数検査と調整が必要になります。

もちろん、はめあいの都合上、そうせざるを得ない場合もあると思いますが、逆に言えば、特に機能上の理由がなければ、ある程度の許容をしておいたほうが、管理コストが下がってコストメリットが出るといった方がニュアンスとしては合っているかと思います。

岩津発条では、条件次第でメリットのでる可能性のある設計をご提案させていただきます。設計や難加工に関するご相談はぜひお任せください!