ベンダー加工、プレス加工、その他

熟練の職人がベンダー、プレスの難加工に挑みます。

治具・金型を99%自社で製造することで、ベンダーやプレスなどの様々な加工を、よりお客様のご要望に添って施すことが可能です。また機械だけでは困難な加工も、熟練の技術者が長年の経験と豊富な知識を駆使して手加工いたします。

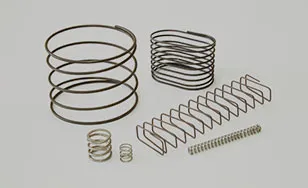

私たちが得意とするベンダー加工、プレス加工

他社では扱えないような難加工も、治具・金型を社内で製造できる技術力で実現いたします。こちらに記載されていないような仕様・加工の場合でも、お気軽にお問い合わせ下さい。

- 公差がきつい

- アルミなど軟材の厚板加工

- 耐熱、耐食性が高い

- 疲労しにくい

職人の腕の見せ所ベンダー・プレス加工事例

プレスとベンダー加工を施した船舶部品

[6×35]の厚板です。材料はアルミですが、この板厚を曲げ加工で対応するのは、なかなか困難で、通常はプレス加工で行います。 しかし、お客様は金型を作ることに抵抗を持たれていたため弊社に相談に来られ、ベンダー加工で対応可能だと回答すると、大変喜んでいただけました。イニシャルコストを抑えられた上に、傷も少なくきれいに仕上げることができました。 岩津発条で難しいベンダー加工ができる理由は、「自社オリジナルのベンダー加工機がある、もしくは作ってしまう」からです。 機械の設計から鋼板・ギア・シリンダーなど各種部品の手配、切断などの加工、組立まで、全て弊社の社員が行います。(社員の3分の1は、オリジナルの加工機を製作したことがあります) ベンダー加工機は、機械メーカーが販売している汎用的なものもありますが、それらの機械だけでは、加工できる範囲が限られてきます。

オリジナルの治具を作らないと対応できない加工は沢山あります。岩津発条では、ベンダー加工機だけでなく、治具もオリジナルで作ってしまうため、幅広い範囲の加工に対応できます。そのため、板厚6mmの分厚い材料でも加工が可能になっています。

| 材質 | アルミ |

|---|---|

| 線径 | フラットバー FB[6×35] |

| 納入ロット | 300個 |

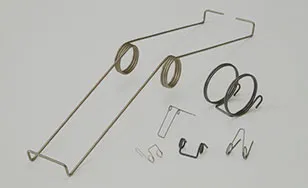

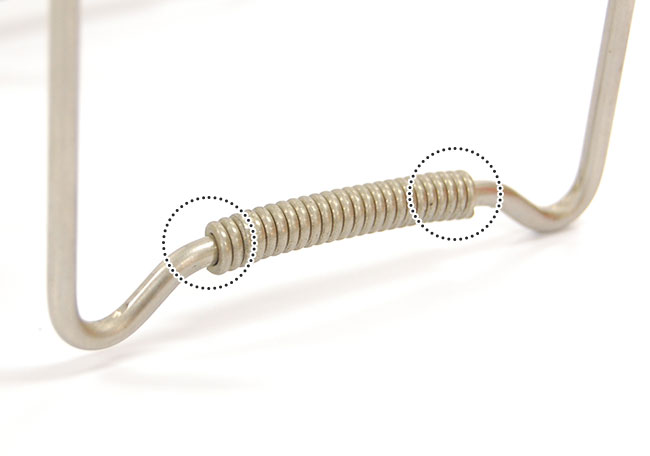

溶接の省略とコストダウンを図ったシャンプースタンド

まず、製作を依頼してこられたデザイナーの方が、溶接による接合部をなくしたいというご要望をお持ちでしたので、線の接続部には、コイルばねを使用しました。 そうすることで、外観の良さを演出でき、更にクランプ力も得られ、とても使い勝手の良い製品となりました。 また、コストダウンのご要望は、本来7工程掛かる曲げ加工を、専用機を製作することで、2工程に省略することで実現。

シャンプーを支える首部

シャンプーの詰め替えパウチの樹脂部の溝が、3.2mmであったため、当初線径φ3.2を使用したのですが、φ3.2mmでは全体の対荷重的に弱く、φ3.5mmが必要ということが判明しました。 そうすると、線がパウチの樹脂部の溝に入らなくなるので、首部を厚さ3.2mmにプレスしました。

接続部

コイルばねへの挿入を容易にするために、線材の両端は面取りして、先が引っかからないようにしてあります。 (完成品では見えないのですが、実はそんなこだわりがあるんです。)

R首部の曲げ

首部の曲げRを非常に小さく曲げているのも、こだわりです。こんなに小さく曲げるのは、至難の業です。 首部のプレス、線材両端の面取り、小さな曲げR、この3条件をクリアするため、直線寸法カット材から加工を行っています。

| 材質 | SUS304-1/8H |

|---|---|

| 線径 | φ3.5 |

| 納入ロット | 5,000個 |

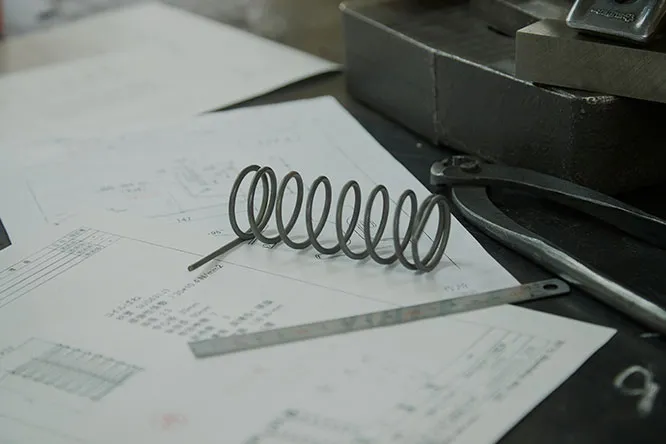

材料の傾きを防止した送り装置用スパイラル

材料が[3×10]の異形断面で、尚且つピッチが粗いスパイラル。材料が傾かないように巻くのはとても困難です。ピッチの荒いばねを巻く際は、強く引っ張りながら巻きつけるため、どうしても引っ張る力によって材料が傾いてしまいます。 そこで、材料の傾き防止装置を自社オリジナルで開発して芯金で巻くことで、材料を傾かせずに巻くことに成功しました。

| 材質 | SWRM |

|---|---|

| 線径 | [3×10] |

| コイル外径 | φ80 |

| 納入ロット | 5個 |

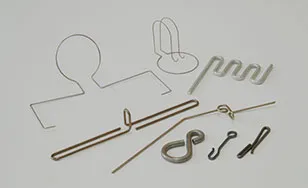

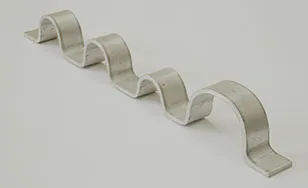

ヒューズ用クリップ

この形状のクリップを製作するには、プレス後、通常3行程の曲げ加工が必要になりますが、弊社では専用機を作って1行程に削減することで、コストダウンを可能にしました。 クリップの作り方は、波形(W形)にプレスした部材を、パーツフィーダーで自動挿入後、専用機で成形。

| 材質 | SUS304-CSP |

|---|---|

| 線径 | t=0.25 |

| 納入ロット | 10,000個 |

安心してばね製作をお任せいただける品質管理体制

ばねの品質は材料・設計・製造工程が重要です。信頼のおけるメーカーの材料だけを仕入れ、QC工程表に基づき品質管理を徹底。安心してばね製作をお任せいただけるように取り組んでいます。

また、ミルシートの提出や環境対応素材の使用などのご要望にもお応えできますので、お気軽にご相談ください。

ベンダー・プレス加工は、設計のアドバイスや試作から承ります

特殊で難しいベンダーやプレスなどの加工は、岩津発条製作所にお任せください。治具・金型を社内で製造できる技術力と、熟練技術者のこだわりで、どんな難加工にも1個から対応いたします。また、最適な製品ができるよう設計など技術面のアドバイスや、製作後のアフターフォローも行っています。