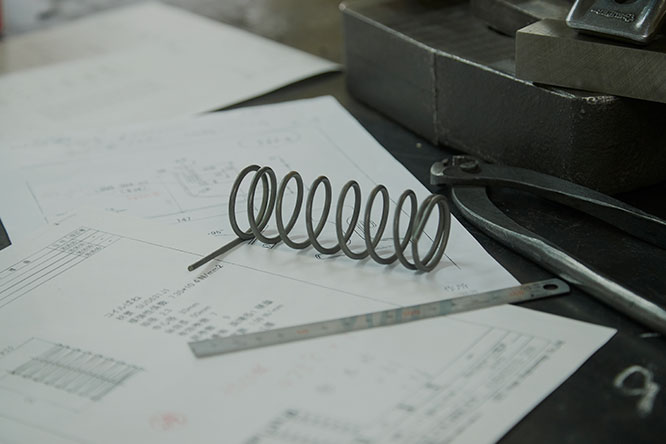

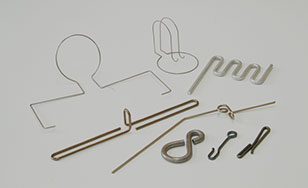

材質:SUS304-WPB

線径:1.5mm

表面処理:脱脂(酸洗)

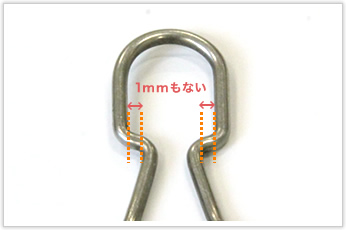

- クランク状の部分の曲げ箇所が1mm以下

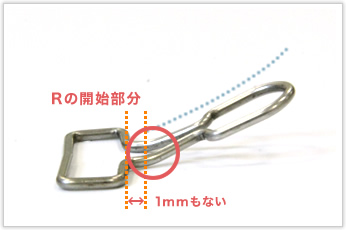

- R開始部分が曲げ箇所に近く、固定が難しい

- 専用の治具を用いたひずみ取り処理

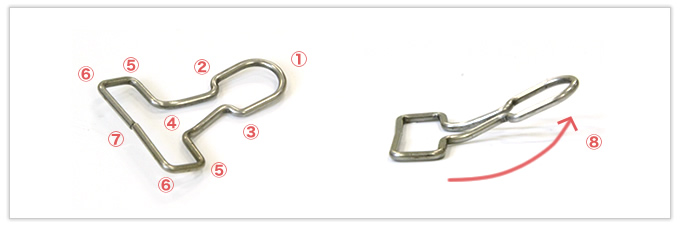

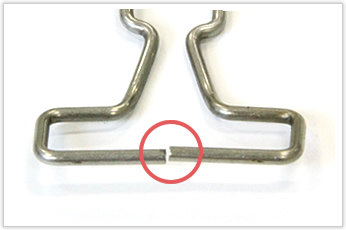

こちらの逸品は、曲げる箇所の条件が厳しいために自動機では加工ができず、さらに手加工にも工夫が必要で、全部で8工程かけて製作しました。なぜそこまで手間がかかるのか、難加工ポイントを紹介していきます。

クランク状の部分の曲げ箇所が1mm以下

こちらの逸品は、写真の通りクランク状に曲げる箇所の幅が非常に狭く、1mmもありません。そのため、フォーミングマシンで突いて曲げる際の掴む箇所がなく、曲げるのが非常に困難なのですが、専用の治具を作成することで、工夫して対応いたしました。

R開始部分が曲げ箇所に近く、固定が難しい

この製品を横から見ると、Rの開始部分が線材の曲げ箇所から1mmもない箇所で曲げなければならないため、固定することができず、プレスする際に製品が逃げてしまうのでRを付ける場所を安定させることが非常に難しいのですが、職人の緻密なセンスにより、絶妙な位置にプレスすることで、目的の位置にRを付けることが可能になりました。

専用の治具を用いたひずみ取り処理

前半の加工工程の都合上製品にひずみが生じるため、先端部分は最終的に密着になるよう、最後にひずみ取りの処理も行っています。スプリングバックで径が大きくなることも考慮した上で先端カットとひずみ取りを同時に行う専用の治具で密着させました。

岩津発条では、厳しい加工条件の製品に対しても、自社で専用の治具を製作して数々の難加工を実現してきました。他社で断られた方はぜひ一度お問い合わせください!