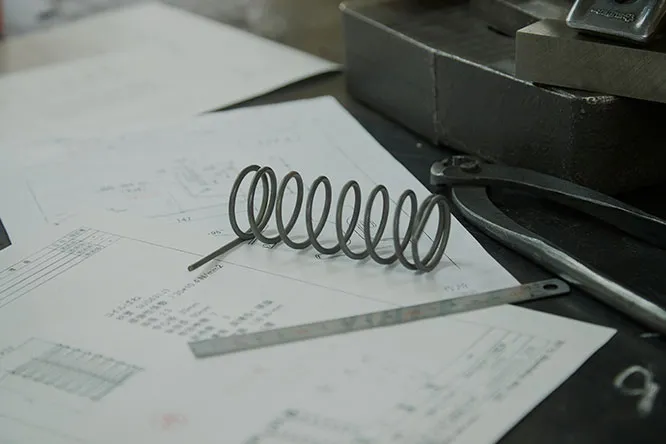

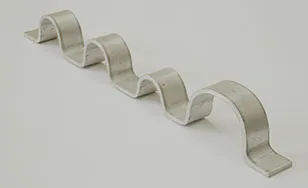

材質:SUS304-WPB

線径: 1.1mm

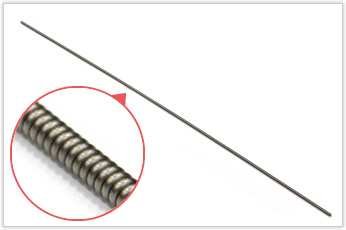

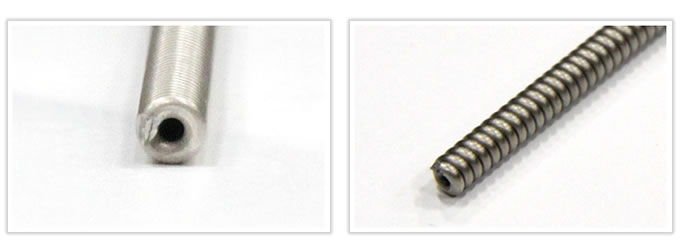

内径: 1.1mm(外径:3.3mm)

全長: 540mm

こちらのコイルはD/d≒2かつ、細いため自動機では加工できず、加工に職人の手を3人も要する難加工の逸品です。

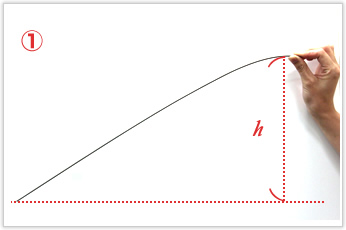

難加工のポイントは、ばらつきを抑えることでした。今回指定されたコイルの試験方法は「コイルの先端から●●mmを固定したとき、そのたわみが垂直方向に●●mmになること」(※①)であり、誤差が非常にシビア。理論上の計算に限界があるため、ある程度近い値をもとに試行錯誤を繰り返す必要がありました。

もちろん、物理計算上可能、というだけで、そもそもD/dが小さすぎるため実際に加工を行うのはかなり困難でした。ほんの僅かなミクロン単位の誤差でさえ、積み重なり、全体に影響を及ぼしますので、相当の時間を要します。さらに、これくらいのD/dになると巻き取りはもちろん、端部の切断もツールの工夫が必要になります。

もうひとつの難加工ポイントは、コイルを巻く際の芯金(しんがね)が細すぎるため、コイルを巻き終わるまでずっと横方向にテンションをかけ続ける必要があることです。それも一定の力ではなく、特にピッチがばらつきやすい巻始めと巻き終わりのテンションのかけ方に相当の技術が必要です。(余談ですが相当の力仕事です)

さらに、量産段階になるとその芯金も径が1.1mmしかないため、摩耗でへたっていくため、芯金の摩耗管理も必要になりました。

これらの問題も、このコイルを1個作るだけであれば、職人の全神経と時間を注いで作れば何とかなる話ですが、今回は量産前提のお話でしたのでコスト面を考えると現実的ではありません。

そこで打開策として「熱処理」で調整することを考えました。手加工のミクロン単位のばらつきを熱処理によりならすという発想です。もちろん熱処理を行うにあたり、熱膨張を加味する必要がありますので、径と初張力、それから熱処理の温度を変えて何度もテスト加工しました。

その結果、手加工の時間を短縮し、かつ精度を高める仕様を発見、量産も手加工のみに比べるとかなり容易になりました。コスト・納期・精度ともに満たすことができ、お客様にも相当お喜びいただくことができたのは良かったです。

岩津発条ではいかなる困難にも立ち向かい、試行錯誤で切り抜ける職人魂がございます。ばねの難加工のことならお気軽にご相談くださいませ。