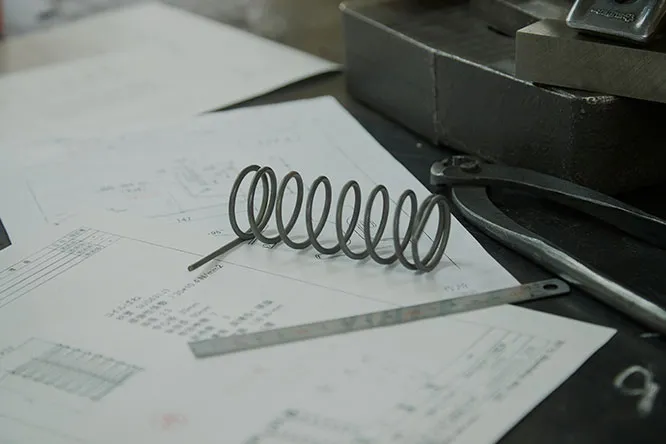

材質:SUS304-W1

線径:5.5mm

・スプリングバックの少ない材質を採用して工程を削減

・材質が傷つかないよう治具を工夫

材質の選定を工夫して加工工程を削減

この逸品は材質を工夫することで少ない工程で製作することができました。

採用したのはSUS304-W1。バネによく使われるSUS304-WPBやW2に比べて柔らかいことが特徴です。

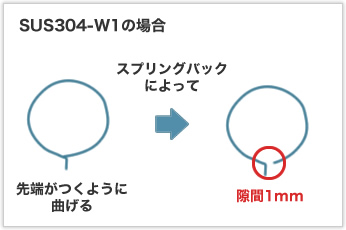

この逸品のポイントは、フックの先端の隙間が1mmと狭いところです。

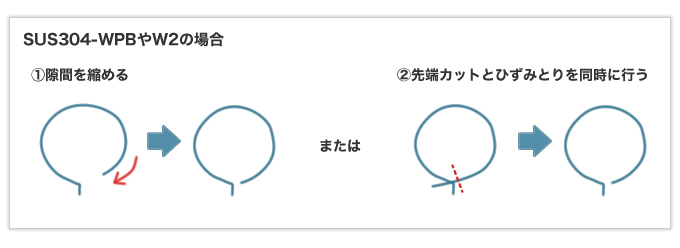

この「隙間1mm」に調整するという点において、通常のバネ用材料として一般的なSUS304-WPBやW2を利用するとフック形状に線材を曲げた後、スプリングバックよって隙間が1mmよりはるかに大きくなるため、調整が必要になります。

例えば、①隙間を縮めるか、②巻き終わりを長めにとり、先端カットとひずみ取りを同時に行うといった調整になります。

ところが加工コストを考えると現実的ではないため、どうにか工程を削減できないかと考えていたところ、SUS304-W1を使うという結論に至りました。微妙な力加減などは検証した上ですが、SUS304-W1を採用すれば一度先端が付くまで曲げた後、目的の1mm程度スプリングバックするため、SUS304-WPBやW2に比べて少ない工程で製作することが可能となりました。

SUS304-W1の引っ張り強さ(TS値)は公表されていないため、自社で検証することで導き出しました。あまり使われない材質であっても本その材質の特性を検証するところから製作することが可能です。

材質が傷つかないよう治具を工夫

SUS304-W1は非常に柔らかいため、傷がつきやすいです。そのため、表面を傷つけないような治具を自社で製作することで対応しました。

引っ張り強さ(TS値)がわからない材質であったとしても、自社で数値を算出することが可能であり、さらに治具まで自社で作れる岩津発条だからこそ、コスト削減の工夫を行うことが可能です。お気軽にご相談ください!