出来るだけコストを抑えたいのですが、コストがかからない設計のポイントについて知りたいです。

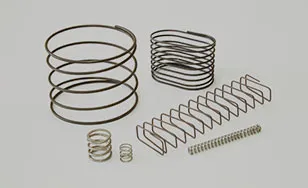

とくにばねを量産する場合に、コストがかかるかどうかの最も大きなターニングポイントは「自動機で成形できるものかどうか」です。

自動機が使えなければ専用治具が必要になったり、手加工が必要になるケースが出てくるため、コストが格段に上がります。また、指定公差が厳しければ厳しいほど、またその箇所が多ければ多いほど費用は高くなります。これも、自動機で公差を守れないケースが出てくる場合は人の手により調整を入れる必要が出てきたり、ロスが増えてしまうことによって生じます。これを解決するためには、ばねの設計段階で自動機の加工範囲で収めることが出来るかどうかを念頭に置く必要がありますが、実際はそういうわけにはいかないのが実情です。

そもそもの背景として、ばねというのは部品のユニット単位でみてもそれが主役であることは少なく、大抵の設計者は機械などのユニットなどを設計する際、大枠の部品や機能から固めていき、最後の方でばねの設計するケースが多いと思います。

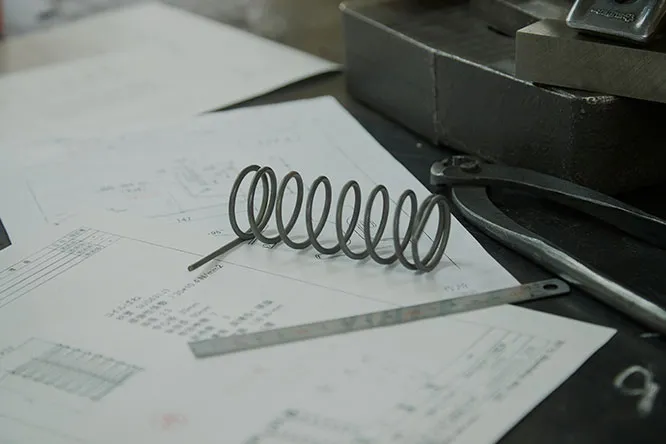

そこで、ばねに使えるスペースや取り付け位置がほぼ固定されている条件下で形状やサイズ、必要な荷重等からばねをを設計することになります。岩津発条にご依頼いただくお仕事でもいかに省スペースで大きな荷重を得るか、という内容が多く、やむを得ずに異形線を使ったり、高価な材料を使って巻き数を減らして対応する場合もありますが、そうなるとほぼ自動機では加工できない場合が多く、コストが割高になってしまいます。

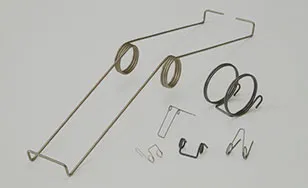

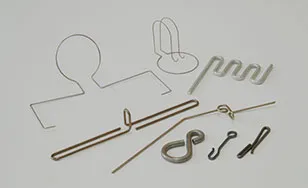

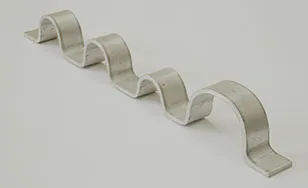

ばねだけでなく線材加工(ワイヤーフォーミング)においても自動機で加工できるか否か、複雑な加工が必要でないかどうか、という点がコストが高くなるか安くなるかのターニングポイントです。

また、仕上がりにどこまでこだわる必要があるかという点もコストに反映されます。ひとつずつ面取りするのをやめる、まとめてバレル研磨するといった手段もコストダウンにつながります。防錆であれば、メッキではなく素材の見直しで対応することでコストメリットが出るケースもあります。

コストダウンを実現したばねの設計例

ばねのことなら設計から試作まで

お気軽にご相談を!